滚筒除铁器分料隔板直接影响着除铁器的分选效果,分隔板过低,让极贫磁铁矿块难以得到有效的回收,降低了矿石资源的利用率;分隔板过高,脉石矿物抛出不彻底,会影响滚筒除铁器的选别效果。按具体情况调整干选分料板的高度,让干选既能保证一定的抛尾比例,又能使非磁性矿物得到较好的抛出。

其次是对滚筒除铁器分料板跟磁滚筒的距离进行调整。

分料板跟磁滚筒的距离是预选工艺中非常重要的一个参数,分料隔板的距离越小,贫磁铁矿块越难得到较好的回收,降低了矿石资源的利用率;分料隔板的距离越大,脉石矿物无法得到较好的分离,入磨品位下降,不利于磨选效率的发挥。根据矿石性质及调整分料板与滚筒的距离,让脉石能够被充分的抛出,同时保证磁性产品的充分回收,确保干选精矿的回收率。

最后为滚筒除铁器添加料层平料器,尽量让干选料层薄而均匀。

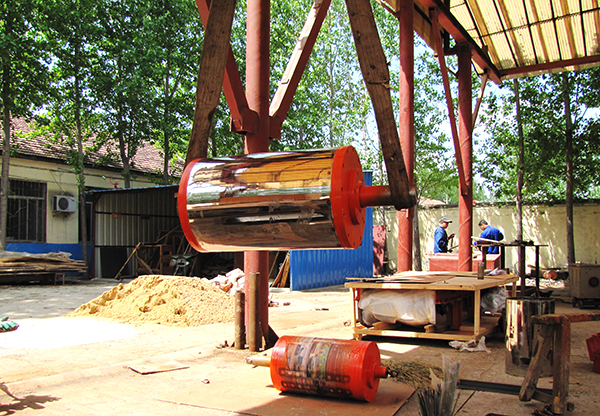

滚筒除铁器要达到节能效果须从哪些方面入手

节能低于机械行业来说是努力的一大方向,国内目前大力宣传能源可循环发展,降低能耗,实现原料的高利用率,市场上的各种除铁器设备可谓是五花八门,各类新型的除铁器设备也在磁选市场上大放异彩,很多新的技术在滚筒除铁器中的应用也让矿业厂家格外受益,但更有一些厂家盲目的跟风,以为购买了新型的高价的设备就会提高生产效率,这样只会提高生产成本,对生产有时候会起反作用。

滚筒除铁器分料隔板直接影响着除铁器的分选效果,分隔板过低,让极贫磁铁矿块难以得到有效的回收,降低了矿石资源的利用率;分隔板过高,脉石矿物抛出不彻底,会影响滚筒除铁器的选别效果。按具体情况调整干选分料板的高度,让干选既能保证一定的抛尾比例,又能使非磁性矿物得到较好的抛出。

其次是对滚筒除铁器分料板跟磁滚筒的距离进行调整。

分料板跟磁滚筒的距离是预选工艺中非常重要的一个参数,分料隔板的距离越小,贫磁铁矿块越难得到较好的回收,降低了矿石资源的利用率;分料隔板的距离越大,脉石矿物无法得到较好的分离,入磨品位下降,不利于磨选效率的发挥。根据矿石性质及调整分料板与滚筒的距离,让脉石能够被充分的抛出,同时保证磁性产品的充分回收,确保干选精矿的回收率。

最后为滚筒除铁器添加料层平料器,尽量让干选料层薄而均匀。

滚筒除铁器,距离筒表面越远,磁力衰减得越严重,料流过厚会造成磁性颗粒与非磁性颗粒相互夹杂,影响矿石的分选效果,如果能实现颗粒在皮带上单层分布最为理想。要求干选之前增加料层平料器,尽可能利用皮带的有效宽度,让干选料层薄而均匀,保证选铁的效果。

上一个:维持管道浆料除铁器磁性能该如何做

下一个:对于自动除铁器的润滑问题应重视起来

联系我们

联系人:李经理

手机:18863665265

电话:18863665265

邮箱:Magnetoelec@beltmagnets.com

地址: 山东省潍坊市潍城区拥军路2798号